Récupérateur de chaleur pour cheminée

Transformez votre cheminée en système de chauffage performant en récupérant jusqu’à 50% de chaleur supplémentaire grâce à un récupérateur fait-maison.

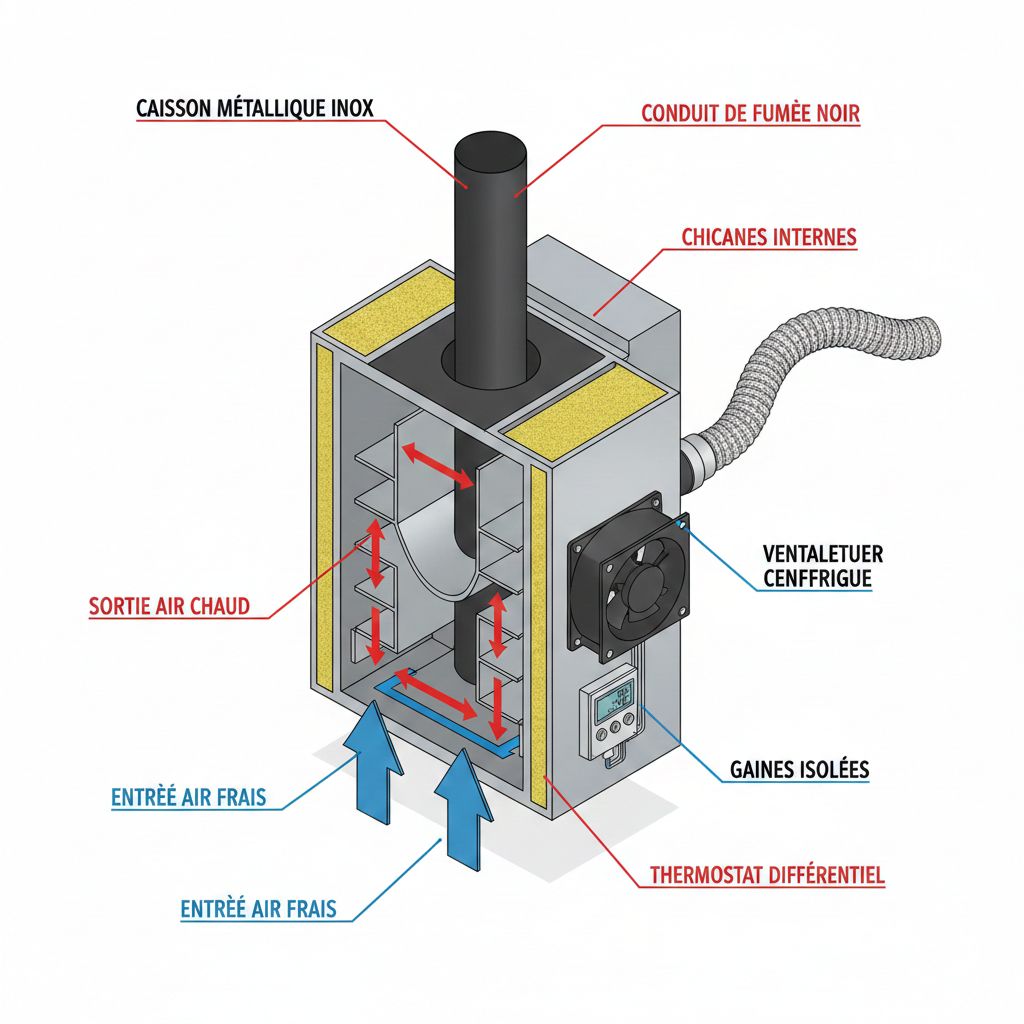

Comprendre le fonctionnement d’un récupérateur de chaleur

Principe de récupération et redistribution de la chaleur

Un récupérateur de chaleur capte les calories perdues dans les conduits de fumée de votre cheminée. Ce système fonctionne par échange thermique : l’air frais circule autour des parois chaudes du conduit et se réchauffe naturellement. La circulation peut s’effectuer par convection naturelle ou ventilation forcée. Grâce à mon expérience en performance énergétique, j’ai constaté que cette solution permet d’améliorer le rendement énergétique jusqu’à 50%, transformant une cheminée classique en véritable système de chauffage complémentaire efficace.

Les différents types de récupérateurs adaptés aux cheminées

Les récupérateurs à air représentent la solution la plus adaptée à l’auto-construction, contrairement aux modèles à eau plus complexes à installer. On distingue deux systèmes principaux : la convection naturelle, silencieuse mais moins puissante, et la ventilation forcée avec ventilateur pour une diffusion optimale. Dans mes projets de rénovation énergétique, je privilégie souvent les systèmes mixtes permettant de basculer entre les deux modes selon les besoins, offrant ainsi flexibilité et performance thermique maximale.

Évaluation du potentiel énergétique de votre installation

Pour calculer la surface de chauffe nécessaire, je recommande de prévoir 1m² d’échangeur pour 10m² à chauffer. Votre cheminée doit être en bon état avec un conduit accessible et des dimensions suffisantes (conduit d’au moins 180mm de diamètre). Selon mes observations, les économies atteignent 30 à 40% sur la facture de chauffage dans un logement bien isolé. Cette évaluation préalable détermine la faisabilité et la rentabilité de votre projet d’auto-construction.

Matériaux et outils indispensables pour la fabrication

Sélectionner les métaux et matériaux thermoconducteurs

Je recommande vivement l’acier inoxydable 304 ou l’acier galvanisé pour leur excellente résistance à la corrosion et aux hautes températures. L’épaisseur optimale se situe entre 0,8 et 1,2mm pour assurer une conductivité thermique efficace sans fragiliser la structure. L’isolation haute température est cruciale : utilisez de la laine de roche densité 100kg/m³ minimum. Dans ma pratique professionnelle, j’ai appris que la qualité des matériaux détermine la longévité du système : investissez dans des matériaux certifiés pour éviter les déceptions.

Outils de découpe et d’assemblage nécessaires

Pour la découpe, équipez-vous d’une meuleuse d’angle 125mm, de cisailles à tôle et d’une scie à métaux à denture fine. L’assemblage nécessite un poste à souder MIG ou des rivets alu/inox selon votre niveau technique. Les outils de mesure sont essentiels : mètre rigide, équerre de menuisier et niveau à bulle. Côté sécurité, lunettes, gants anti-coupure et masque anti-poussières sont absolument indispensables. Ma rigueur professionnelle m’impose de ne jamais faire l’impasse sur la protection individuelle.

Composants de ventilation et accessoires

Choisissez un ventilateur centrifuge haute température (résistance 120°C minimum) avec un débit adapté : 150 à 300m³/h selon la surface à chauffer. Les gaines isolées en aluminium flexible ou rigide assurent une distribution optimale. Les bouches de diffusion réglables permettent de diriger l’air chaud efficacement. Un thermostat différentiel pilote automatiquement le système selon la température du conduit. Ces composants déterminent l’efficacité globale : ne négligez pas leur qualité.

Guide de fabrication étape par étape

Conception et dimensionnement du récupérateur

Mesurez précisément l’espace disponible autour du conduit de fumée en respectant les distances de sécurité réglementaires. Le caisson récupérateur doit entourer 1 à 1,5m de conduit pour un échange thermique optimal. Concevez des chicanes internes en tôle pour rallonger le parcours de l’air et multiplier les surfaces d’échange. Mes années d’expérience m’ont appris que des chicanes espacées de 10cm créent la turbulence nécessaire sans générer trop de perte de charge.

| Dimension du conduit | Taille du caisson | Débit air recommandé |

|---|---|---|

| Ø180mm | 400x400x1200mm | 200m³/h |

| Ø200mm | 450x450x1200mm | 250m³/h |

| Ø250mm | 500x500x1500mm | 300m³/h |

Découpe et préparation des éléments métalliques

Tracez soigneusement tous vos éléments sur la tôle avant découpe en prévoyant les surépaisseurs pour les plis (5 à 10mm). Utilisez la meuleuse avec un disque fin pour les découpes droites et les cisailles pour les ajustements. Le pliage s’effectue dans un étau avec une cornière comme guide pour obtenir des angles nets. Dégraissez toutes les surfaces à l’acétone avant assemblage. La précision à cette étape conditionne la qualité finale : prenez votre temps et vérifiez chaque mesure.

Assemblage du corps de chauffe et des conduits

Commencez par assembler le caisson principal en soudant les angles ou en rivetant selon votre équipement. Installez ensuite les chicanes internes en les fixant alternativement sur les parois opposées pour créer un parcours sinueux. Les conduits d’entrée et sortie d’air se positionnent diamétralement opposés : entrée d’air froid en bas, sortie d’air chaud en haut. Utilisez un cordon de silicone haute température pour parfaire l’étanchéité. Mon expérience de menuisier m’a enseigné l’importance de la précision dans chaque assemblage.

Installation du système de ventilation

Le ventilateur se monte sur la sortie d’air chaud, protégé par un carter isolé thermiquement. Le câblage électrique nécessite un câble haute température gainé et une alimentation protégée par disjoncteur 10A. Installez le thermostat différentiel avec ses sondes : une sur le conduit de fumée, l’autre sur l’air ambiant. Respectez scrupuleusement la norme NF C 15-100 pour tous les raccordements électriques. La sécurité électrique ne souffre aucun compromis dans mes installations.

Installation et mise en service sécurisée

Positionnement optimal autour de la cheminée

Installez le récupérateur en respectant une distance minimale de 50cm des matériaux combustibles selon la réglementation. La fixation sur consoles métalliques assure une stabilité parfaite tout en permettant la dilatation thermique. Positionnez l’ensemble de manière à faciliter l’accès pour l’entretien : trappe de visite et démontage des éléments. L’emplacement doit également permettre une distribution homogène de l’air chaud. Mon expérience terrain m’a montré que ces détails conditionnent la satisfaction à long terme.

Raccordements et réglages de ventilation

Connectez les gaines isolées en minimisant les coudes qui réduisent le débit d’air. Le réglage du débit s’effectue progressivement : commencez par la vitesse minimale et augmentez selon les besoins thermiques. Installez les bouches de diffusion dans les pièces principales, orientées pour éviter les courants d’air directs. Un registre sur chaque gaine permet d’équilibrer la distribution. Les réglages fins nécessitent plusieurs jours d’observation pour optimiser le confort thermique selon mes standards professionnels.

Tests de sécurité et de performance

Vérifiez l’étanchéité du système en contrôlant tous les joints et assemblages sous pression. Les températures de service ne doivent jamais dépasser 150°C sur les parois extérieures du récupérateur. Testez le fonctionnement électrique avec un multimètre : continuité, isolement et bon fonctionnement du thermostat. Un premier allumage supervisé valide les performances et la sécurité. Ma rigueur professionnelle exige ces vérifications systématiques avant toute mise en service définitive.

Optimisation et entretien du récupérateur

Améliorer le rendement énergétique

Optimisez les performances en ajoutant une isolation complémentaire sur les gaines de distribution pour limiter les déperditions thermiques. Installez des registres motorisés pilotés par thermostat pour une régulation automatique pièce par pièce. L’ajout d’un récupérateur sur conduit de fumée peut également améliorer la récupération. Ma connaissance en performance énergétique me permet d’affirmer que ces améliorations peuvent augmenter le rendement de 15 à 20% supplémentaires avec un investissement modéré.

Maintenance préventive et nettoyage

Nettoyez les échangeurs thermiques deux fois par saison avec une brosse douce et un aspirateur pour éliminer suie et poussières. L’entretien du ventilateur comprend le graissage des roulements et le nettoyage des pales. Contrôlez annuellement l’état des joints haute température et des raccordements électriques. Vérifiez le bon fonctionnement du thermostat différentiel. Un planning d’entretien rigoureux, comme celui que j’applique dans mes installations professionnelles, garantit une durée de vie de 15 à 20 ans minimum.

Dépannage des problèmes courants

Les bruits anormaux proviennent souvent d’un déséquilibrage du ventilateur ou d’un roulement usé : nettoyage et lubrification résolvent généralement le problème. Une surchauffe indique un colmatage des échangeurs ou un débit d’air insuffisant. Un rendement dégradé révèle un encrassement ou une mauvaise étanchéité du système. Faites appel à un professionnel RGE si les problèmes électriques ou de sécurité dépassent vos compétences. Mon expérience de dépannage rassure : la plupart des dysfonctionnements ont des solutions simples.